Tool Racing

Wie sehen neue emissionsfreie Kleinfahrzeuge aus und welche Technologien können zum Einsatz kommen?

Thema des Projektes war die Entwicklung eines kompakten Leichtbaufahrzeugs mit elektrischem Antrieb. Als einheitliches Antriebskonzept mit definierten Bauteilen diente die Technologie aus einem Electro Scooter, bestehend aus einem Elektromotor mit 1 KW Leistung, Steuerungselektronik und einer 36 V Batterie. Die vergleichsweise geringe Leistung des Antriebs rückte die Entwicklungen in die Nähe von Pedelecs und erforderte eine Auseinandersetzung mit dem Thema Leichtbau, um adäquate Fahrleistungen zu erzielen. Grundansatz des Designprozesse sollte dabei der Entwurf eines Designkonzeptes über Konstruktion und Funktion des Fahrzeugs sein. Gewollt war dabei die kritische Auseinandersetzung mit den Abhängigkeiten zwischen Fahrzeugdesign und den bestimmenden Parametern des technischen Konzeptes wie Fahrzeuggeometrie, Antriebssystem, Lenkung, Bremsen, Materialien und Verbindungstechnologien. Die konzeptionelle Erarbeitung und Klärung von Fahrzeugkonzept und konstruktivem Aufbau erfolgte anhand von Vormodellen, Versuchen mit einzelnen Bauteilen und einfachen Prototypen. Die sehr reduzierten und innovativen Konzepte zeigten neue Varianten, mit dem Thema Elektroantrieb und Fahrzeugdesign umzugehen. In Ihrer radikalen Einfachheit und nachvollziehbaren Struktur können die Entwürfe auch Denkanstöße für neue Fortbewegungsmittel in Ergänzung zu bereits bestehenden Mobilitätslösungen liefern.

Julian Topel, Steffen Wagner und Danny Giebitz

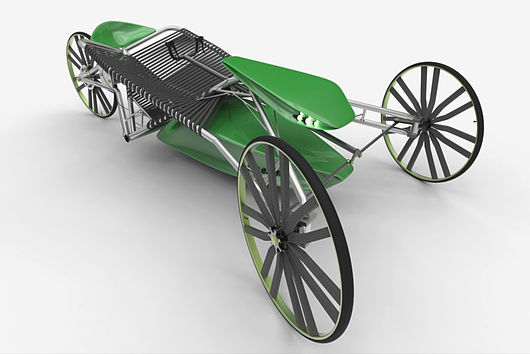

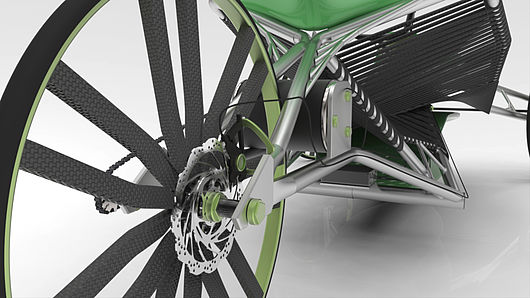

E.lastica tricycle: Das E.lastica tricycle ist ein Dreiradprojekt mit Elektroantrieb auf Basis bionischer Designansätze und gespannter Minimalflächen. Das Resultat ist die Verknüpfung von verschiedenen Disziplinen mit hoch aktuellen Fertigungsverfahren, da beispielsweise zur Herstellung der Verbindungselemente des Rahmens Rapid Prototyping Verfahren angewendet werden. Wesentliche gestaltbestimmende Aspekte sind dem Thema Leichtbau geschuldet. Eine grundsätzliche Inspiration und Orientierung erfolgte dabei an Bauprinzipien der Natur, so wie es im Wissenschaftsgebiet der Bionik bereits lange untersucht wird. Das Wachstum der Baumwurzel erschien besonders interessant als Konstruktionsprinzip für den Rahmen, dabei werden bestimmte Winkel über weitere Verstrebungen, die in spitzeren Winkeln zueinander liegen, verstärkt. Bei möglichst geringem Materialeinsatz entsteht so ein vergleichsweise stabiles Gerüst. Die Entscheidung fiel auf eine Struktur, die eine möglichst hohe Fahrdynamik garantiert. Deshalb liegt der Masseschwerpunkt vergleichsweise tief. Durch die spezifische Struktur der Rohre und Streben entsteht ein Gesamtkonstrukt, das alle Bauteile auf direktem Wege miteinander verbindet. So hält z.B. die äußere Sitzstrebe auch Teile vom Sitz, die Radaufhängung vorn und das hintere Ausfallende. Die einzelnen Zwischenverstrebungen („Äste“) sind mit einem organisch geformten fließenden Übergang verbunden. Das ist der „natürliche” Ansatz, der sich im gesamten Rahmen wiederfinden lässt und der Basis für das gesamte Konzept ist. Für die Verbindungsknoten sollen 3D gedruckte Bauteile mittels Selective Laser Melting hergestellt werden. Die größeren Teile werden dabei aus Echtholz- Leichtbaurohren ausgeführt. Das Prinzip der Minimalflächen findet häufig Anwendung im Bereich der Architektur z.B. bei Dachkonstruktionen. Dabei lieferte der in diesem Projekt durchgeführte experimentelle Ansatz mittels Seifenblasen durchaus verwendbare Ergebnisse und diente als Gestaltungsansatz für die verspannten Flächen innerhalb des Rahmens. Die Sitzfläche und Rückenlehne werden in der Konsequenz aus gespannten Textilbändern aufgebaut, die sich beim hineinsetzen dann selbst stabilisieren. Die Sitzposition fällt tendenziell eher komfortabel als ausgesprochen aerodynamisch aus, um die ergonomischen Bedingungen für den Fahrer noch akzeptabel zu halten. Der Übertragungsweg vom Motor zur angetrieben Achse (Kettenantrieb) sollte so kurz wie möglich sein, daraus resultiert die Position des Motors direkt hinter dem Sitz. Die Vorderachse ist durch Einzelradaufhängung und Achsschenkellenkung gekennzeichnet, wobeidie drei Räder leichte Konstruktionen aus dem Fahrradbereich sind und sich damit positiv auf das Beschleunigungsverhalten auswirken. Der Korpus bietet sowohl Stauraum als auch Platz für die Batterie. „Gashebel“ und Bremsgriff sind im kompakten Lenkelement integriert. Die LED-Scheinwerfer sind in der vorderen Verkleidung direkt vor dem Lenkrad platziert.

Body:

Lenght: 2110 mm

Height: 0511 mm

Width: 0937 mm

Wheelbase: 1670 mm

Wheels: 18"